Antes de definir la estrategia a seguir para desarrollar exitosamente un proyecto de seguridad de maquinaria, es recomendable realizarse las siguientes interrogantes:

- ¿Por qué debería implementar un sistema de seguridad?

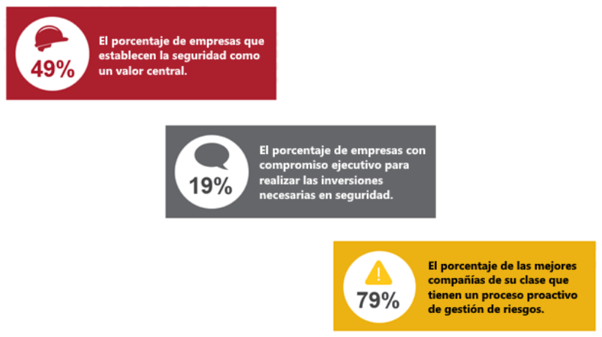

- ¿La seguridad es uno de los valores principales de mi compañía?

- ¿Las máquinas con las que trabajo cotidianamente son realmente seguras?

- ¿Las máquinas que utilizo me pueden causar alguna lesión?

Usualmente se invierte en automatización para optimizar la productividad y eficiencia, y para reducir costos. Pero ¿por qué invierte en un sistema de seguridad? Bueno, hay muchas buenas razones…

En primer lugar, se invierte en un sistema de seguridad para proteger a su personal y mitigar su riesgo. A medida que la tecnología ha evolucionado con el tiempo, muchos de estos riesgos se han vuelto aún más significativos.

Y cualquiera que haya enfrentado una multa o litigio de OSHA sabe que el riesgo puede afectar los costos reales. Afortunadamente, los principios de diseño contemporáneo que pueden ayudar a proteger a su personal también pueden ayudar a proteger su equipo.

Además, para ser competitivo en el mercado global, simplemente se debe cumplir con los estándares vigentes.

[1]

[1]

La seguridad de maquinaria es abarcada por dos interesados con enfoques distintos:

- El fabricante de máquina OEM o el integrador de sistemas:

El fabricante debe seguir las normativas internacionales respectivas a la hora de diseñar y construir su máquina. Se enfrenta a desafíos para aumentar su competitividad y para capturar oportunidades globales, aprovechar los avances en tecnología y conocimiento, y reducir el riesgo.

- La compañía que adquiere y utiliza la máquina:

El usuario final es el máximo responsable de tener implementada la seguridad de maquinaria adecuada para el cumplimiento con la normativa local. Cualquier accidente que suceda traerá consecuencias legales directamente con la empresa que compra y utiliza la máquina, independientemente de quien sea el fabricante.

Normativas armonizadas

Muchos países del mundo están trabajando para lograr la armonización global de normas. Esto se observa de manera especial en el área de seguridad de máquinas. Dos organizaciones rigen las normas globales de seguridad de maquinaria: ISO e IEC. Las normas regionales y de los países todavía existen y apoyan los requisitos locales, pero muchos países se están dirigiendo al uso de normas internacionales producidas por ISO e IEC. [3]

Algunas de las más relevantes:

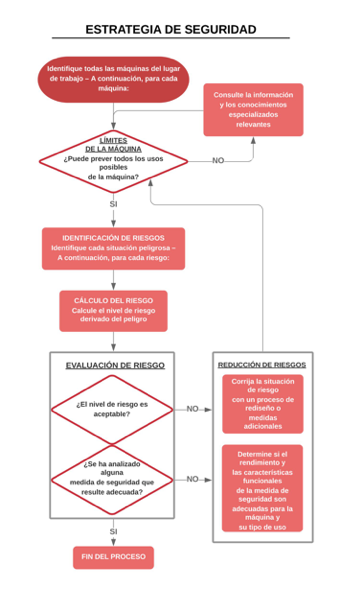

- ISO 12100: normativa general y aplica a cualquier tipo de máquina. Especifica terminología básica, principios y una metodología para lograr la seguridad en el diseño de maquinaria. Especifica principios de evaluación de riesgos y reducción de riesgos para ayudar a los diseñadores a lograr este objetivo. [4]

- ISO 13849: Parte de los sistemas de mando relativos a la seguridad (PL a-e). Aplica a energía mecánica, eléctrica, neumática, térmica, hidráulica.

- IEC EN 62061: Seguridad relacionada con sistemas de control eléctricos, electrónicos y programables (SIL 1-3).

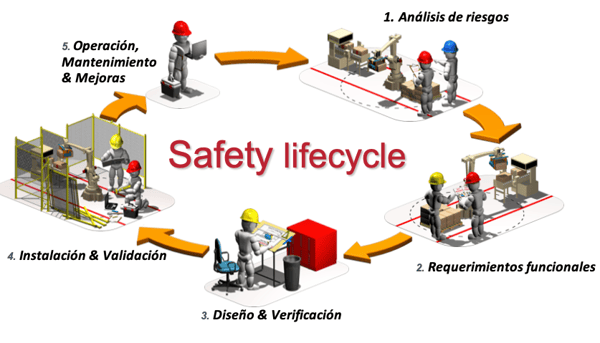

CICLO DE VIDA DE SEGURIDAD

El ciclo de vida de seguridad ayuda a maximizar la productividad y mejorar la seguridad, identificando los pasos necesarios para evaluar y mitigar los riesgos de maquinaria.

¿Como podemos aplicar el ciclo de vida de seguridad de manera efectiva para lograr colocar a nuestras máquinas en un entorno de seguridad adecuado?

1. ANÁLISIS DE RIESGOS

Existen muchas guías al respecto, pero, la sugerencia es seguir los requerimientos de la norma ISO 12100 por ser una norma internacional. Este análisis es la base de la solución, si está sólida tendrá una solución apropiada, pero en caso contrario puede construir un castillo de naipes. [5]

Es importante que el equipo responsable del análisis de riesgos esté integrado por un experto certificado en normas de seguridad para implementar las soluciones del equipo y cumplir con lo indicado en la normatividad. [5]

Para desarrollar una estrategia de seguridad adecuada existen dos pasos que funcionan coordinadamente, como se muestra a continuación:

2. REQUERIMIENTOS FUNCIONALES

Como su nombre lo dice, es entender cómo funciona la máquina en todos sus modos de operación y en todas las fases de la misma. Es aquí donde se debe lograr un balance adecuado entre seguridad y productividad, en actividades como operación y mantenimiento entre otros. [5]

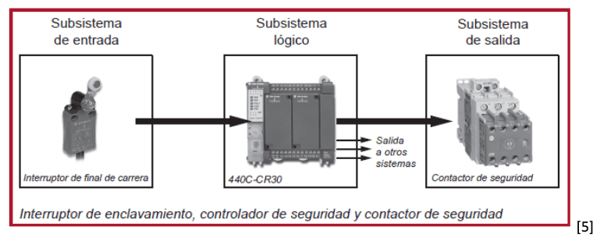

3. VERIFICACIÓN Y DISEÑO

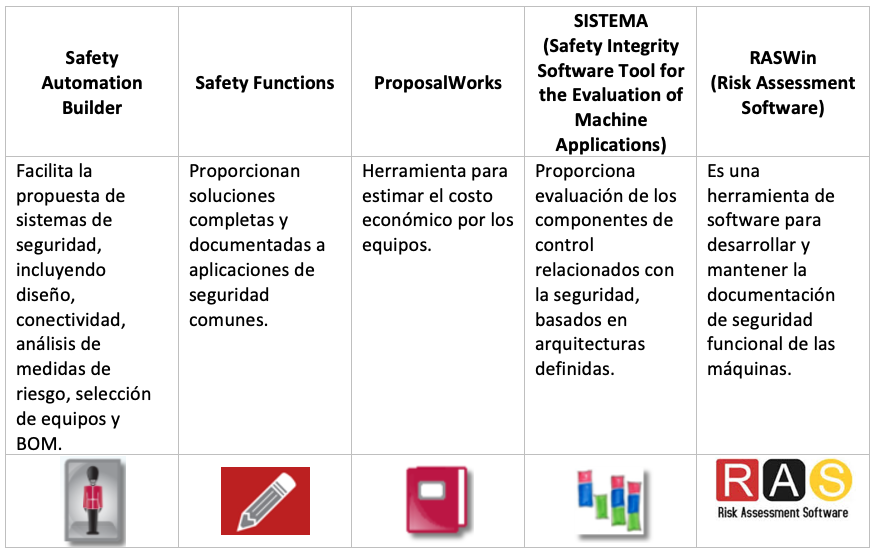

La sugerencia es usar las normas de diseño, principalmente la norma ISO 13849-1; la cual al ser una norma internacional nos garantiza que tiene los requerimientos más relevantes y actualizados para el diseño de seguridad de maquinaria. Pero antes de invertir en equipamiento, se cuenta con una herramienta desarrollada por IFA (Instituto Alemán de la Salud y Seguridad Ocupacional) de Alemania para verificar las soluciones de seguridad, llamada SISTEMA. [5]

4. INSTALACIÓN Y VALIDACIÓN

Lo recomendable es seguir las guías de los fabricantes de equipos clasificados para funciones de seguridad, entiéndase por equipo diseñado, construido y certificado para resguardar la integridad de las personas. Los componentes certificados se caracterizan por ser componentes altamente confiables, es decir tienen un correcto funcionamiento durante un periodo de tiempo, bajo condiciones esperadas, y tener un modo de fallo seguro, es decir sabemos en qué condiciones va a fallar, en comparación con los dispositivos de control industrial, de los cuales no conocemos como será su fallo, pueden fallar en posición abierta o cerrada. Después de instalada la solución, se debe hacer una validación de acuerdo con los requerimientos de la ISO 13849-2. [5]

5.MEJORA Y MANTENIMIENTO

Es fundamental hacer una mejora y un mantenimiento correctos de los sistemas, además de una gestión adecuada de cambios, cuando sea necesario cualquier tipo de modificación en los equipos o programas. [5]

Rockwell Automation pone a disposición herramientas para ayudarle con cada paso del ciclo de vida de seguridad de sus máquinas.

¿Cuáles son los servicios que puedo obtener de Rockwell Automation?

- Evaluaciones de seguridad: ayudan a evaluar los riesgos de la planta, para respaldar la toma de decisiones.

- Servicios de diseño: diseño exhaustivo del circuito, correcta aplicación de los dispositivos, y revisiones del diseño.

- Servicios de validación e instalación: comprobación de que los sistemas funcionen dentro de los parámetros y estándares definidos.

- Formación en seguridad: exhaustivos programas de formación impartidos por expertos.

¿Cuándo aplica el considerar adquirir estos servicios?

- Cuando se requiera el cumplimiento de normativas de seguridad (certificaciones ISO, auditorias).

- Cuando existen máquinas antiguas que no tienen implementados sistemas de seguridad; ni en el momento en que se diseñaron se consideraron estos conceptos.

- Cuando existen sistemas de seguridad obsoletos, inadecuados, incompletos.

- Cuando se requiera asesoría para priorizar iniciativas de seguridad.

- Cuando se necesitan comprar dispositivos para implementar soluciones de seguridad.

- Cuando existen iniciativas corporativas.

¿Qué ventajas tiene trabajar mis proyectos de seguridad con Rockwell Automation?

- La seguridad integrada con la automatización permite aumentar la productividad en varias etapas del proceso productivo.

- El enfoque en la asesoría de seguridad.

- Presencia y seguimiento durante todo el ciclo de vida de seguridad, para continuamente ir mejorándolo.

- Es el fabricante líder en la manufactura de dispositivos de seguridad y con un gran grupo de especialistas y expertos que lo respaldan.

Bibliografía:

[1] Rockwell Automation (2018). Safety Seminar in a Box Overview Presentation (PowerPoint). Milwaukee.

[2] Rockwell Automation. (2019). Machine Safety Services Technical Presentation (PowerPoint). Milwaukee.

[3] Rockwell Automation. (2016). 3. Safebook sobre maquinaria 5. Milwaukee. Publicación: SAFEBK-RM002C-SP-P

[4] ISO. (2015). Safety of machinery - General principles for design - Risk assessment and risk reduction. 29 agosto 2019, Sitio web: https://www.iso.org/standard/51528.html

[5] Rockwell Automation. (Marzo 2018). Máquinas seguras y productivas. Automation Today, 50, 16-19.