El siguiente artículo busca esclarecer la preparación de aire comprimido en la industria. Se abarcan aspectos fundamentales para su comprensión tales como: definición de las variables físicas caudal y presión, criterios básicos de selección, estándares de pureza de aire industriales y las soluciones disponibles comercialmente. Finalmente se resumen los puntos más importantes de mismo.

El aire en la industria

Desde la elaboración de píldoras, hasta la extracción minera son procesos que requieren de operaciones neumáticas. El aire comprimido como fuente de energía cinética en la industria, ha abierto las puertas a procesos de automatización limpios, seguros, rápidos y eficientes.

Se parte de una idea básica en la que se le transfiere energía al aire por medio de un compresor que luego lo almacena en un reservorio. De este punto en adelante, el aire es capaz de transferir esta energía de compresión volumétrica a pistones, taladros, martillos o cualquier herramienta neumática. Transformando así la energía en movimiento.

Por otra parte, a diferencia de otros medios como el aceite, el aire no representa un costo al adquirirlo, ni al dispensarlo. Por tanto, se vuelve un método económico para la transferencia de potencia motriz. Si bien, al desechar el aire a la atmósfera, no se debe realizar ningún tratamiento para evitar algún daño ambiental, si se debe de tratar inicialmente. A diferencia del ambiente, el aire con impurezas puede convertirse en un gran problema al operar dentro de un circuito neumático.

Estándares de pureza del aire

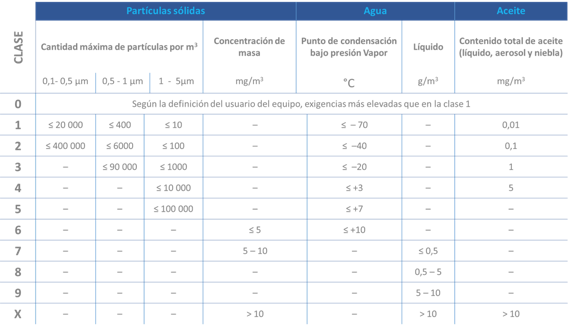

Para definir la pureza del aire, el ente encargado de estándares a nivel mundial ISO (International Standards Organization) pone a disposición la norma ISO 8573-1:2010. En esta, se discute sobre las definiciones y la estandarización de los procesos de prueba de calidad de aire. Lejos de profundizar en la norma, puesto que no se busca conocer el proceso de estandarización, es importante destacar las clasificaciones en las que se separa el aire según la norma. Estas clasificaciones se realizan en función de la calidad del aire que de manera indirecta las separa por sus aplicaciones industriales.

La norma divide la clasificación en tres grupos de contaminantes; partículas sólidas, agua y aceite. Para cada categoría se define un valor numérico asociado a un máximo de contenido admisible del contaminante según la categoría.

Formato editable:

En la tabla (ver figura 1) se expresan las denominaciones antes descritas. Obsérvese que existe una denominación X, en la última fila de la tabla. Esta denominación específica que la aplicación no requiere de un máximo contenido de contaminante para operar de modo adecuado.

Por tanto, a modo de ejercicio práctico, se especifican los parámetros mínimos requeridos por cualquier componente FESTO para operar adecuadamente. El lector podrá seguir el ejercicio de selección del estándar.

- Partículas: 8 mg/m3.

- Agua: No se puede condensar bajo presión de vapor a menos de 3 °C.

- Aceite: Por cada metro cúbico de aire 5 miligramos de aceite nebulizado.

Una vez que se tienen estos parámetros de operación se remite la búsqueda en la tabla 1. Se ubica el rango de partículas en clase 7, donde determina 5 - 10 mg/m3. El agua se determina en clase 4. Sobre la misma clase se determina la cantidad de aceite por metro cúbico. Por tanto, el resultado se escribiría de la forma:

- Aire clase 7 : 4 : 4

Estas clasificaciones permiten estandarizar las purezas del aire para sus distintas aplicaciones, así entonces, se puede expresar con facilidad que tipo de aire requiere una aplicación. Por ejemplo, la industria de fabricación de chips electrónicos requiere de un Aire clase 1 : 2 : 1. Nótese el bajo nivel de humedad que manejan estos circuitos (algo intuitivo en la industria de la electrónica) y la alta pureza en partículas y aceite requeridos para la aplicación.

Importancia del aire adecuado para los procesos (comida, pharma y cuartos limpios)

En la descripción anterior fue posible ver la importancia de las purezas del aire en los procesos, específicamente en procesos electrónicos. Pero ¿cómo la pureza del aire puede afectar los procesos industriales?

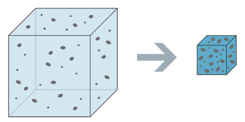

¿Sabía que…? Un solo metro cúbico de aire ambiental sin preparar contiene un sinfín de componentes que perjudican el funcionamiento de los sistemas neumáticos. Más concretamente:

- Partículas de suciedad: hasta 180 millones de entre 0,01 µm y 100 µm (p. ej., tamaños de partícula más habituales [µm]: virus 0,01; humo de tabaco 0,1; niebla de agua 5–80; pelos 40-150)

- Agua: dependiendo de la temperatura, hasta 80 g a 50 °C

- Aceite: hasta 0,03 mg

- Sustancias químicas contaminantes: como plomo, cadmio, hierro, mercurio, entre otros

Y todo esto luego se comprime en un espacio más pequeño aumentando su concentración

Figura obtenida del libro blanco de preparación de aire comprimido en sistemas neumáticos.

Figura obtenida del libro blanco de preparación de aire comprimido en sistemas neumáticos.

Para responder a esto, es necesario siempre entender el proceso al que va a estar expuesto el aire. Normalmente el efecto se considera como negativo del aire hacia el proceso, pero existen casos en los que el proceso puede afectar también el rendimiento del aire.

De esta manera, al considerar una aplicación de envasado y embalaje, la norma ISO 8573-1:2012 establece que el aire debe ser clase 1:4:1. Remitiendo a la norma, se observa que es un aire con una pureza de partículas y aceite muy alta, y un relativamente bajo requerimiento de humedad. Es comprensible puesto que el agua no presenta problemas de consumo en los alimentos no secos. Sin embargo, en procesos como el café u otros alimentos secos, se redefine la clase del aire a uno tipo 1:2:1. En este el parámetro de humedad disminuye a un punto de condensación para temperatura menores a los -40°C. De esta forma, se aseguran de que no existe agua condensada dentro del producto ni en temperaturas más bajas que las de refrigeración comercial. Estas calidades de aire seco se utilizan también en la industria de fabricación de toallas desechables.

Se puede observar que la pureza del aire va completamente ligada al producto que se procesa. Sin embargo, existe otro parámetro que juega un papel importante en la selección de la clase del aire cuando no se trata de aire de proceso si no de pilotaje; el circuito neumático.

Importancia del aire adecuado para los componentes neumáticos

Los componentes neumáticos son aquellos componentes por los que transita presión de aire. Por tanto, todos los componentes neumáticos están sometidos a contacto directo con el aire que utilice el proceso. Por esto, es importante seleccionar bien los componentes para una clase de aire específica y en algunos casos, seleccionar bien la clase de aire para los componentes. Como un estándar mínimo de calidad en los componentes neumáticos se establece una clase de aire 7:4:4. Se trata de un aire con entre 5 y 10 mg de partículas por cada metro cúbico, con una baja humedad y concentración de aceite. A pesar de que los pistones o los actuadores poseen partes móviles que requieren de grasa, el aceite en el medio puede generar daños. En el caso de los pistones de FESTO, estos vienen con grasa de fábrica y no requieren más que esta.

Por otro lado en las válvulas, el aire es capaz de generar daños irreversibles cuando no está bien tratado. Las válvulas según su diseño pueden ser más o menos sensibles a las partículas del medio. Estas partículas fluyen a través de la válvula y pueden generar aglomeraciones en las tomas de aire, generando fugas y por tanto pérdida de potencia en el circuito.

Al percibir pérdidas de potencia, se debe frenar el proceso y buscar la falla. Estos procedimientos toman tiempo, tiempo que se refleja en costos. Por esto una consecuencia importante de una mala selección del aire es costos de mantenimiento innecesarios.

Importancia para el ahorro energético y económico

La selección adecuada de aire adquiere valor monetario en casos como el descrito anteriormente. Del mismo modo, al seleccionar adecuadamente la clase de aire, se prolonga el tiempo de vida útil de los componentes neumáticos. Esto per se, genera un ahorro en gastos de mantenimiento. Asociado al gasto de mantenimiento, los tiempos de frenado del proceso para dar mantenimiento generan por el contrario gastos. Por tanto, es muchas veces más barato un buen filtro que varias reparaciones.

Finalmente, existe un beneficio ambiental asociado al uso adecuado del aire. Al evitar fugas y mantenimiento, con los sistemas neumáticos funcionando como se diseñaron, se genera un ahorro energético. Este no solo implica un ahorro económico para el esperado centavo por metro cúbico de aire, si no que también implica un beneficio ambiental al consumir menos energía eléctrica y generando menos desechos.

Selección adecuada de la unidad de mantenimiento

Al seleccionar las unidades de mantenimiento de aire se necesita tener claro la pureza del aire, el caudal necesario y la presión mínima. Luego de estos tres criterios de selección básicos se analiza la humedad. Este factor varía su densidad según la presión y la temperatura y por esto existe un fenómeno físico que rige su comportamiento. Finalmente, al tener claros los requisitos del sistema, es necesario entender las soluciones que se ofrecen comercialmente.

Criterios para seleccionar la combinación adecuada

Previamente se mencionaron los criterios de selección básicos de una unidad de mantenimiento, pureza del aire, caudal y presión. Si bien la pureza del aire ya fue abordada ampliamente, los criterios de caudal y presión no han sido desarrollados. Por tanto, luego de escoger la pureza del aire, se procede a la definición del parámetro de caudal requerido.

A pesar de que el caudal y la presión ambos son características de los fluidos, no se deben confundir entre sí. El caudal se define como la cantidad volumétrica de fluido que transita en un tiempo determinado, se puede interpretar como una tasa de masa. Matemáticamente se define como:

%2013.20.11.png?width=330&name=Captura%20de%20Pantalla%202019-11-04%20a%20la(s)%2013.20.11.png)

Por otro lado, la presión no depende del tiempo, se trata más bien de la fuerza que ejerce el fluido en un área específica. Su definición matemática es:

%2013.20.23.png?width=330&name=Captura%20de%20Pantalla%202019-11-04%20a%20la(s)%2013.20.23.png)

Cada uno posee un efecto diferente en los circuitos neumáticos. En el caso de los pistones, para un mayor caudal se obtienen menores tiempos de reacción. Es decir, la velocidad del pistón aumenta. Mientras que al incrementar la presión no variamos la velocidad directamente, si no la fuerza con la que el pistón actúa.

El caudal en los sistemas neumáticos posee una relación directa con los diámetros que maneje la unidad de mantenimiento aún cuando las dimensiones de la carcasa sean las mismas. Esto se debe a un estrangulamiento que varía el caudal. Por esto se deben evitar; reducciones de diámetro que luego se conviertan en ampliaciones, superficies ásperas internas y fugas desapercibidas. Así, entre mayor sea el diámetro de las unidades de mantenimiento, es capaz de manejar mayores caudales con menores pérdidas. Como referencia, estos caudales en la industria pueden variar desde los 100 L/min hasta los 23000 L/min según la necesidad.

Los componentes están diseñados para soportar ciertos rangos de presión, por esto una selección adecuada de los componentes y de la presión de operación evita desgastes, vibraciones y ruido no deseados. Las presiones a nivel industrial varían según su aplicación, pero suelen ser cercanas a 6 bar (87 psi). Normalmente las caídas de presión que afectan el desempeño se deben a fugas o consumidores como secadores o filtros. Si la unidad de mantenimiento se dimensiona para presiones distintas a las de la operación, se genera un desgaste acelerado que repercute en fugas no deseadas y mantenimientos constantes.

Aparte de estas consideraciones técnicas, existe un factor que varía con la presión y que genera efectos negativos en los circuitos neumáticos o en el proceso directamente, la humedad.

La física detrás de la selección

Para entender cómo la humedad puede generar daños es necesario entender el comportamiento de la humedad en el aire bajo presión o en temperaturas anormales. El aire ambiental posee una cantidad de vapor de agua inherente. Al comprimir el aire o disminuir su temperatura, dado que el agua no es compresible idealmente, se libera un condensado de agua en las tuberías. Este condensado o “agua líquida” se mueve a través de las tuberías generando desgastes en las mangueras y lavando los lubricantes de los componentes. Este problema es recurrente en países tropicales, donde los niveles de humedad absoluta son más elevados o en empresas donde se trabaja con operaciones de refrigeración a bajas temperaturas. Para todo esto, existe una amplia gama de componentes comerciales que permiten alcanzar las características ideales del fluido.

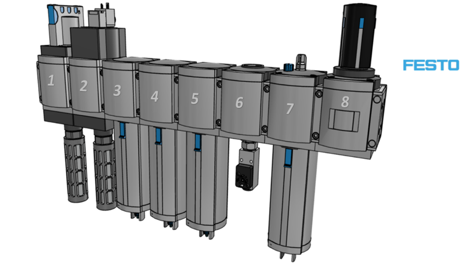

Soluciones comerciales

A continuación, se describirán en orden los distintos componentes de una unidad de mantenimiento de carácter didáctico que permite visualizar la gama de componentes principales en las operaciones de preparación de aire. Es necesario entender que el orden juega un papel importante, se debe evitar por ejemplo que elementos como el lubricador se instalen de primeros forzando los filtros a eliminar el aceite. Al final del día, la tubería no tiene lubricación y los filtros se dañan rápidamente.

Válvulas de cierre manuales o eléctricas (1)

Abren y cierran la alimentación de aire de un equipo. Con el fin de evitar movimientos o fuerzas imprevisibles en un equipo desconectado. La válvula purga el aire al mismo tiempo que se cierra.

Válvula de arranque progresivo (2)

Cuando se detiene el equipo, estas válvulas generan la presión lentamente. De este modo, el sistema vuelve al reposo de una manera lenta y segura.

Separadores de agua (3)

Se encargan de eliminar el agua condensada de los conductos de aire comprimido. Son importantes, especialmente, cuando la distancia entre el compresor y la unidad de mantenimiento es larga, o cuando hay mucha condensación en la red de aire comprimido.

Filtros (4,5)

Sirven para filtrar partículas, agua condensada y aceite del aire comprimido, para proteger los componentes neumáticos y alcanzar las clases de pureza definidas.

- Los filtros gruesos tienen una porosidad de 5 a 40 μm. (4)

- Los filtros fino y submicrónico son capaces de retener partículas menores a 1 μm. La corriente pasa por los cartuchos filtrantes desde dentro hacia fuera. Las partículas sólidas quedan adheridas en el cartucho filtrante y lo obstruyen. Las partículas líquidas, como el agua condensada o el aceite, se unen y pasan a formar gotas de mayor tamaño, que se evacúan y recogen en el vaso del filtro. (5)

- Los filtros de carbón activo atrapan restos de hidrocarburos, sustancias olorosas y las que afectan al sabor, así como vapores de aceite.

- Los filtros estériles se encargan de que el aire sea estéril y aséptico.

Es importante seleccionar adecuadamente estos filtros para el caudal necesario puesto que su diseño aplica cuando se satisfacen las condiciones de diseño originales. Menos o más caudal puede afectar el proceso de filtrado por exceso de velocidad o por incapacidad de transporte.

Unidad de secado

En la práctica existen tres métodos de secado de aire:

- Secador frigorífico

Generalmente, debe montarse un secador frigorífico detrás de cada compresor. El aire se refrigera en un grupo frigorífico hasta llegar casi al punto de congelación y el agua condensada resultante se separa.

- Secadores de membrana

Bajan el punto de condensación bajo presión. El aire fluye en dirección longitudinal por un haz de fibras huecas dispuestas en paralelo. Al hacerlo, el vapor de agua se difunde a causa de la caída parcial de la presión del interior al exterior de las fibras, y se separa mediante aire de barrido.

- Secadores de absorción

Se utilizan cuando deban alcanzarse unos puntos de condensación bajo presión de hasta –70 °C. Los secadores atrapan moléculas de gas o de vapor mediante fuerzas moleculares en un agente secador.

Módulo de derivación (6)

Un módulo de derivación cuenta con más de dos conexiones. Puede utilizarse como salida intermedia o final de diferentes purezas de aire, o como soporte de módulos auxiliares.

Lubricadores (7)

Se utilizaban para lubricar los componentes neumáticos postconectados. Gracias a los lubricantes optimizados de válvulas y accionamientos, generalmente ya no resultan necesarios. No obstante, debe tenerse en cuenta lo siguiente: “si se lubrica con aceite una vez, deberá seguir lubricándose regularmente”, pues los aceites lavan las grasas de los componentes. Nota: la aplicación excesiva de aceite provoca la obstrucción de los silenciadores o de otros elementos neumáticos.

Válvulas reguladoras de presión (8)

Las válvulas reguladoras de presión, fijan un valor de presión para opera en el sistema. Estos se utilizan para que el compresor no dañe el circuito por sobre-presiones o para tener distintos valores de presión en un circuito.

Conclusiones

El aire es la base de los circuitos neumáticos, por esto es necesario tener una buena base para asegurar un buen desempeño. Con el conocimiento técnico adecuado y una preparación de la solución es posible asegurar el funcionamiento prolongado de los equipos, generando así inversiones más inteligentes.

Resumen de ideas final

%2013.25.02.png)

El aire comprimido

Adquiera conocimientos suficientes en relación con la preparación de aire comprimido. La preparación de aire comprimido acorde con las necesidades incrementa la vida útil de los componentes y la disponibilidad de la instalación. Las partículas, el agua y los aceites contenidos en el aire comprimido pueden provocar abrasión mecánica, corrosión y obstrucciones.

Criterios de selección

A la hora de seleccionar una combinación de unidades de mantenimiento, tenga siempre en mente tres factores:

- Pureza adecuada del aire comprimido.

- Suficiente caudal.

- Presión acorde con las necesidades.

Humedad

Asegúrese de que el punto de condensación bajo presión se encuentre 10 K por debajo de la temperatura ambiental más baja. De esta manera, no se formará agua condensada en su instalación y evitará la corrosión de los componentes.

Etapas de la preparación de aire

No olvide que la preparación del aire comprimido se compone de varias etapas. Por eso, la preparación de aire comprimido abarca diferentes módulos: para la conexión, la formación de presión, el filtrado, la regulación, el secado y la lubricación. Cada aplicación exigirá que se utilicen de manera específica.

Orden de instalación

Para un funcionamiento óptimo, monte los componentes de su combinación de unidades de mantenimiento según las reglas específicas de la aplicación tal y como se describe en el capítulo 6. Si no está seguro, acuda a un experto para que le ayude a encontrar la combinación que mejor se ajuste a sus necesidades.

Referencias

- (n.d.). White paperCompressed air preparation in pneumatics. Retrieved April 25, 2019, from https://www.festo.com/rep/en-gb_gb/assets/pdf/WhitePaper_compressed air preparation in pneumatics.pdf

- (n.d.). Clearly classified compressed air quality at Festo. Retrieved April 25, 2019, from https://www.festo.com/rep/nl-be_be/assets/pdf/Druckluftaufbereitung_MS_en.pdf

- (n.d.). Reliable processes thanks to perfect compressed air preparation. Retrieved April 25, 2019, from https://www.festo.com/net/SupportPortal/Files/423950/ComprAirPreparation_en_V06_M.pdf

- (2013). Calidad del aire comprimido en la industria alimentaria y de bebidas. FESTO. Retrieved April 25, 2019, from https://www.festo.com/rep/es_es/assets/pdf/FOOD_manual_compressed_air_es.pdf

- (2010). Compressed air — Part 1: Contaminants and purity classes. Retrieved April 25, 2019, from https://inteco.isolutions.iso.org/obp/ui/#iso:std:iso:8573:-1:ed-3:v1:en

- Mott, R. L. (1990). Applied fluid mechanics. Columbus: Merrill Pub.

- (2014, December). Compressed airpurity–Part1: Typical application specific purity classes according to ISO8573-1:2010 and guidance for achieving and monitoring of a respective compressed air purity for industrial applications. Retrieved April 25, 2019, from http://www.vdma.org/documents/105628/2244593/Inhalt%20VDMA%2015390-1_en.pdf/0974fc29-7068-442e-b44e-8160abe9618f

.png?width=1504&height=532&name=LongFESTO%20(1).png)